Resumo da Apostila da Unidade de Aprendizagem – UA 11 (“Melhorias”) da disciplina Organização, Sistemas e Métodos, do 3° semestre do curso de Gestão Empresarial da FATEC, 2018.

1. INTRODUÇÃO

O mundo dos negócios sofreu grandes modificações no final do século passado. Nas duas últimas décadas iniciou-se o processo de globalização que fez com que a concorrência entre as empresas se acirrasse. Para ser competitiva, a organização tem que ter em mente que a melhoria é necessária.

Existem várias formas de se obter essas melhorias. Depende em que a organização precisa de melhoria. Depende também de sua atividade. Muitas técnicas foram criadas para a melhoria.

2. MELHORIA

Imagine que você queira uma melhoria nas suas finanças. Digamos que você tenha um saldo bancário de R$ 1.000,00. Para você ter uma melhoria nesse saldo, você tem que ter em mente, quanto você quer ter. Digamos que você queira ter R$ 1.100,00 em 30 dias. Então vamos estabelecer a seguinte nomenclatura: R$ 1.000,00 é uma medida do seu desempenho, R$ 1.100,00 em 30 dias é a sua meta, então, R$ 100,00 será a melhoria no seu desempenho.

Baseados nesse raciocínio, Nigel Slack, Stuart Chambers, Robert Johnston e Alan Betts (2008) definem melhoria da seguinte forma: “Melhoria é a atividade de diminuição entre o desempenho real e o desempenho desejado de uma operação ou processo”. Em outras palavras, melhoria é o esforço em aumentar o seu desempenho do real ao desejado.

Para avaliar esse aumento é necessário avaliar o desempenho atual e estabelecer uma meta de desempenho, como foi feito no exemplo financeiro. Mas para que essa lógica funcione é fundamental saber medir o desempenho do processo. No exemplo financeiro, é fácil, é só consultar o saldo. Mas os processos nas empresas, nem sempre são fáceis. É preciso ter indicadores de desempenho.

2.1. Indicador de desempenho

Um indicador de desempenho (ou “indicador-chave de desempenho”; em inglês Key Performance Indicator – KPI, ou até mesmo como “Key Success Indicator” – KSI), é uma ferramenta de gestão que serve para realizar a medição e o consequente nível de desempenho e sucesso de uma organização ou de um determinado processo. Existem diferentes categorias de indicadores, que podem ser indicadores quantitativos, qualitativos, indicadores de atraso, indicadores de entrada, indicadores de processo, indicadores direcionais, indicadores acionáveis e indicadores financeiros. KPIs são “veículos de comunicação”, pois permitem que os gestores de uma organização comuniquem aos seus liderados o quão eficiente um processo é e como está seu desempenho ao longo de um período determinado. De posse dessas informações, cabe ao gestor e equipe traçarem planos de ação para o atingimento de determinadas metas ou até mesmo valer-se dos KPIs para saberem se estão ou não no caminho certo. Os indicadores-chave de desempenho tiveram sua aplicação estendida às mais diversas áreas de negócios. Com os recursos disponíveis de tecnologia de informação, hardware e software, pode-se gerar indicadores para qualquer etapa de um processo e medir o seu resultado. Eles vão além das tradicionais métricas financeiras e passam a medir o sucesso dos processos nas organizações. A combinação de indicadores pode apontar o sucesso e a conclusão de um objetivo estratégico em uma empresa[1].

2.1.1. Indicadores para melhoria

Existem cinco indicadores genéricos para a melhoria:

→ Qualidade;

→ Velocidade;

→ Confiabilidade;

→ Flexibilidade;

→ Custo.

Esses indicadores podem ser desdobrados ou podem ser fundidos, a depender do processo e do que se quer analisar no desempenho.

- A título de exemplo de desdobramento, os indicadores de qualidade podem se desdobrar em: durabilidade, funcionalidade, aparência etc.

- Já para exemplificar a fusão de indicadores, qualidade pode fundir-se com velocidade, então, em uma pizzaria delivery, a qualidade do serviço está associada ao tempo de entrega (que seria a velocidade).

2.1.2. Confiabilidade dos indicadores

Uma nota escolar pode ser um tipo de indicador de desempenho, por exemplo.

Porém, se é um bom indicador não se pode garantir. Para tanto, será necessário depender do método de avaliação do professor. Caso o professor utilize critérios incoerentes ou errôneos para chegar à nota, então ela não corresponderá a um bom indicador de desempenho do aluno.

Logo, a forma como se produz a conclusão do indicador de desempenho deve ser eficaz, isto é, útil e/ou ideal para causar o resultado pretendido.

2.2. Gerenciamento de programa de melhoria contínua

Pesquisadores do MIT Sloan School of Management e da Harvard Business School constataram que os programas de melhoria contínua às vezes falham e podem até piorar o desempenho da empresa.

Segundo a pesquisa, isso ocorre pela falta de habilidade em gerenciar um programa de melhoria contínua.

Esses programas sofrem influências de outros processos, de clientes, de fornecedores, concorrentes etc. É necessário saber gerenciar essas interfaces para que não haja inconsistências. A pesquisa também fornece orientações para fugir desse problema.

Alguns pontos importantes apontados pela pesquisa são:

→ O tempo gasto nas atividades de melhoria é tirado de outras atividades produtivas podendo provocar queda no desempenho;

→ No futuro, a situação vai se inverter e o tempo ganho na produtividade deve ser utilizado na melhoria, criando um ciclo;

→ A motivação não pode ser somente temporária, quando o pessoal vê que a melhoria funciona, a motivação se torna espontânea aumentando o comprometimento.

3. INOVAÇÃO E MELHORIA CONTÍNUA

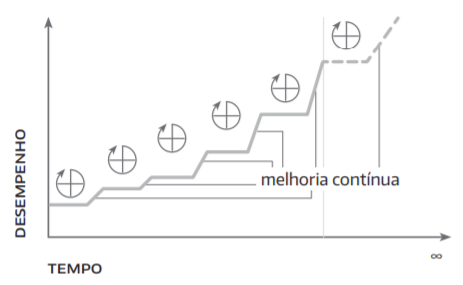

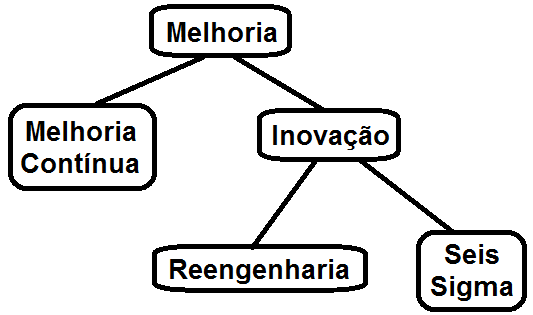

A melhoria pode se dar de 2 (duas) formas, cujas naturezas são opostas: através da inovação ou através da melhoria contínua.

|

Inovação |

Melhoria contínua |

| traz as melhorias através de grandes saltos |

feita através de pequenos incrementos |

Cada uma delas é indicada em situações específicas. Então, como decidir em utilizar uma ou outra? Toda organização precisa de melhoria. Aquelas que estão próximas de seus objetivos estratégicos devem utilizar a melhoria contínua, que deve passar a fazer parte da sua cultura organizacional. Dessa forma, ela atingirá seus objetivos aos poucos. Já as organizações que estão se afastando muito dos seus objetivos e precisam de melhorias drásticas para atingi-los, devem utilizar a inovação.

4. TÉCNICAS DE MELHORIAS

Estudaremos 3 (três) técnicas de melhorias: a melhoria contínua criada no Japão e denominada Kaizen e, do lado da inovação, a reengenharia e o Seis Sigma.

4.1. Melhoria contínua

Melhoria contínua é uma continuidade de pequenas ações, isto é, incrementos. Criada no Japão por Masaaki Imai, ela também é denominada Kaizen.

A melhoria contínua deve passar a fazer parte do dia a dia da organização, entrando na sua cultura organizacional.

Nigel Slack, Stuart Chambers, Robert Johnston e Alan Betts (2008) destacam as seguintes habilidades da melhoria contínua:

- Obter o hábito da melhoria contínua – desenvolver a habilidade de gerar envolvimento sustentável dela;

- Forçar na melhoria contínua – gerar e sustentar a habilidade para ligar as atividades de melhoria contínua aos objetivos estratégicos da organização;

- Espalhar a mensagem – gerar a habilidade para mover atividades de melhoria contínua atravessando os limites organizacionais;

- Melhoria contínua no sistema de melhoria contínua – gerar a habilidade para gerenciar estrategicamente o desenvolvimento da melhoria contínua;

- Fazer acontecer – gerar a habilidade para articular e demonstrar os valores da melhoria contínua;

- Construir a organização do aprendizado – gerar habilidade para aprender através da atividade de melhoria contínua.

Do conjunto dessas habilidades podemos concluir que a melhoria contínua cria um envolvimento com as pessoas de forma a atingir os objetivos estratégicos da organização. Ela também se articula com elementos fora da organização, como clientes e fornecedores.

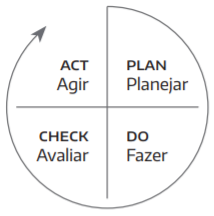

Existe também um monitoramento, por parte da gerência, para que os objetivos sejam atingidos e, também, valores são criados, como, por exemplo, procura-se não culpar as pessoas e sim, encontrar soluções para os problemas, em caso de falhas. Uma ferramenta importante para a melhoria contínua é o ciclo PDCA (Plan, Do, Check e Act: Planejar Fazer, Avaliar e Agir).

Este ciclo foi criado por Shewhart e divulgado por Deming. Ele consiste de quatro partes percorridas em sequência:

- Plan (Planejamento): nesta fase é feito o planejamento, definindo-se as metas e como fazer para alcança-las, definindo-se ações;

- Do (Execução): depois do planejamento feito, as ações são executadas conforme o que foi planejado;

- Check (Verificação): para saber se o que foi executado está de acordo com o planejado, sendo feitas as verificações;

- Action (Ação): se foi verificado que houve diferenças entre o planejamento e a execução, deve-se então agir, ou procurando encontrar o problema na execução, ou alterando-se o planejamento.

Seguir esse ciclo é uma forma de melhoria, pois esse ajuste no final vai levar a uma melhoria. Como o ciclo é repetido inúmeras vezes, a cada repetição é obtida uma melhoria e, assim, ela será contínua.

4.2. Reengenharia

4.2.1. Histórico

Até a década de 1960 as empresas se baseavam na divisão do trabalho e na especialização, preceitos criados por Adam Smith. Até essa época, os clientes eram considerados padronizados e o produtor não se preocupava muito com o que eles pensavam. Entretanto, este modelo foi abandonado.

Champ e Hammer (1994) apontam três fatores que são determinantes para o abandono deste modelo:

- Os clientes são diferentes entre si;

- Concorrência acirrada entre as organizações;

- Mudanças ditadas num ritmo muito superior a qualquer outra época de nossa história.

Com o avanço das telecomunicações os clientes passaram a ter mais facilidade em comparar bens e serviços e a concorrência passou a ser mais acirrada. Dessa forma, as mudanças organizacionais passaram a ter grande importância para a sobrevivência. Neste contexto, a reengenharia, sendo um processo de mudança rápido, passou a ter importância.

4.2.2. Conceito

A reengenharia está dentro da opção de inovação.

Ela é, filosoficamente, oposta à melhoria contínua, pois é uma mudança brusca. Assim, as mudanças devem ser drásticas e não paulatinas.

A reengenharia repensa todos os processos, simplifica e dirige a organização para os resultados.

A reengenharia é indicada para a organização que tenha grandes problemas (e não pequenos problemas).

Michael Hammer e James Champy criaram a reengenharia, cuja proposta é fazer uma reestruturação, de uma só vez, nos processos da organização. O objetivo dessa proposta é aumentar os lucros aumentando a produtividade e diminuindo os custos de produção, para tentar aumentar o mercado consumidor que exige qualidade e preços acessíveis.

4.2.3. Como ocorre a reengenharia

Na reengenharia os processos são destruídos e reconstruídos.

Champy e Hammer (1994) definem reengenharia como um repensar fundamental e uma reestruturação radical dos processos organizacionais para atingir melhorias drásticas nos indicadores críticos de desempenho como: custos, qualidade, atendimento e velocidade. Dessa forma, a organização passa a operar com custos mais baixos, com melhor qualidade, melhor atendimento e mais velocidade.

4.2.3.1. Regras de concorrência

Os autores também preconizam que a organização deve criar regras de concorrência e não apenas perseguir os concorrentes. Deve-se atacar a raiz do problema, evitando que as mudanças sejam superficiais.

4.2.3.2. Enfoque nos processos com novos procedimentos

Além disso, na reengenharia, as organizações abandonam os procedimentos anteriores, devendo inventar novas maneiras de realizar o trabalho.

O enfoque deve ser nos processos, que são o que faz uma organização funcionar.

4.2.3.3. Corte de custos para redução de desperdício

A reengenharia reduz todos os tipos de desperdício. Tudo que não agrega valor deve ser eliminado e o fluxo de trabalho deve ser melhorado.

Infelizmente nem sempre tudo dá certo. A ideia da reengenharia é cortar custos através da reestruturação de processos. Mas os cortes devem ser criteriosos. Você muda uma matéria-prima, mas a qualidade não pode piorar. Você elimina um departamento e tudo deve continuar funcionando ainda melhor e com menor custo (deve haver manutenção ou aumento da eficiência). Em nome da reengenharia, muitas empresas cortam custos sem reestruturar devidamente os processos e então as coisas acabam não dando certo. A qualidade piora e não há um ganho de eficiência. Como na reengenharia as coisas são feitas de uma vez, o risco é alto. Se der errado o prejuízo é grande. Mas se der certo as vantagens também serão grandes. Logo, não deve haver corte de custos sem critérios, pois os cortes precisarão obedecer a uma lógica funcional e não prejudicar a eficiência.

4.2.4. Princípios da reengenharia

Os princípios da reengenharia, segundo Hammer (1990, apud Slack et al., 2008), são os seguintes:

- Repensar os processos de negócio entre as funções, o que organiza o trabalho em torno do fluxo natural de informações (ou materiais ou clientes). Isso significa a organização em torno dos resultados de um processo em vez das tarefas contidas nele;

- Empenhar-se em obter melhorias drásticas no desempenho por repensar e por reprojetar, radicalmente, o processo;

- Verificar se todos os clientes internos podem ser seu próprio fornecedor em vez de depender de outra função no negócio para supri-los (o que leva mais tempo e divide as etapas do processo em diferentes partes);

- Colocar os pontos de decisão onde o trabalho é desempenhado. Não separar aqueles que fazem o trabalho daqueles que controlam e gerenciam o trabalho. Controle e ação são apenas mais um tipo de relacionamento fornecedor e cliente que pode ser unido. Esses princípios embutem a ideia de que a reengenharia repensa todos os processos, simplifica e dirige para resultados. Com isso, presume-se que os problemas desapareçam e sejam encontrados os caminhos para atingir os objetivos estratégicos da organização.

4.3. Seis Sigma

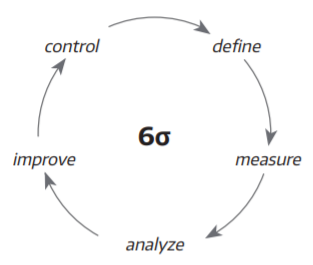

Seis Sigma (ou Six Sigma) é uma abordagem que combina as filosofias de melhoria contínua e inovação.

4.3.1. Origem

Essa tecnologia teve origem na Motorola em 1987 e tinha como objetivo aproximar-se do ‘zero defeito’ (melhorar sistematicamente os processos ao eliminar defeito). Um defeito é definido como a não conformidade de um produto ou serviço com suas especificações[2].

Com o grande sucesso alcançado, outras empresas como General Eletric – GE e Citicorp, também aplicaram o Seis Sigma e, assim, a tecnologia foi disseminada mundialmente (CORREA, 2011).

Apesar de sua consolidação ter se dado na década de 1980, a ideia fundamental por trás do Seis Sigma (que é a utilização de técnicas estatísticas para prever e melhorar processos, daí o símbolo Sigma minúsculo, utilizado para descrever o conceito de Desvio Padrão) foi desenvolvida na década de 1930, por Walter A. Shewhart, físico, engenheiro e estatístico estadunidense, conhecido como o “pai do controle estatístico de qualidade”[3]. Na época, Shewhart trabalhava como estatístico e começou a usar a distribuição normal para prever o comportamento de seus processos, buscando conhecer a probabilidade de uma de suas máquinas apresentar uma descalibração. Como esforço para completar essa missão, ele desenvolveu o que hoje chamamos de Gráficos de Controle ou, mais popularmente, Controle Estatístico de Processos[4].

Shewhart também começou nessa época a usar técnicas de aprendizado para a melhoria contínua em processos. Ele pregava que para se melhorar um produto, deveríamos pensar em sua melhoria cíclica e contínua, não linear e pontual. Era preciso especificá-lo cuidadosamente (padronização/especificação), em seguida produzi-lo (produção) e, por fim, inspecionar se este produto cumpria o seu propósito (inspeção), e isso não poderia ser feito apenas uma vez, mas sim de uma maneira contínua. [5]

Essas duas ideias de Shewhart (da utilização das técnicas estatísticas e do ciclo de aprendizado contínuo) foram editados e aprendidos por um outro estatístico chamado W. Edwards Deming ficou conhecido mundialmente ao ser um dos responsáveis pela reconstrução do Japão no pós guerra e sua posterior ascensão como referencia em produção industrial. Junto com a fama de Deming e do Japão, veio a fama das técnicas trabalhadas por ele com os Japoneses (como o caso ciclo de Shewhart que posteriormente foi modificado até ser transformado no que hoje conhecemos como Ciclo PDCA e Ciclo PDSA, bem como o das técnicas estatísticas como o Gráfico de Controle). [6]

Obviamente, outras técnicas e outras personalidades contribuíram para a formação do que hoje entendemos por Seis Sigma. Entre eles, podemos citar Joseph Moses Juran (o inventor do Diagrama de Pareto), Karuo Ishikawa (criador do diagrama que leva o seu nome) e tantos outros. Boas práticas e ferramentas do Lean Manufacturing (manufatura enxuta) também foram gradualmente sendo incorporadas na prática do Seis Sigma. [7]

A utilização melhorada dessas técnicas (em especial as estatísticas), foram se agrupando na prática do que hoje entendemos como Seis Sigma (ou Lean Seis Sigma). [8]

4.3.2. Conceito e finalidade

Slack et al. (2008) definem Seis Sigma como: “(…) um sistema abrangente e flexível para realizar, manter e maximizar negócios de sucesso. O Seis Sigma é dirigido unicamente pelo entendimento cuidadoso das necessidades do cliente, uso disciplinado dos fatos, dados e análises estatísticas com atenção cuidadosa ao gerenciar, melhorar e reinventar os processos de negócio. ”

Segundo Gustavo Periard: “O Seis Sigma ou Six Sigma (em inglês) pode ser definido como um conjunto de práticas desenvolvidas para maximizar o desempenho dos processos dentro da empresa, eliminando os seus defeitos e as não conformidades de acordo com as especificações de fábrica. (…) É considerado um dos principais temas da Qualidade Total. O Seis Sigma pode ser definido, também, como uma estratégia gerencial planejada, com foco nos resultados de qualidade e financeiros, com o objetivo de promover mudanças significativas nas organizações, buscando sempre melhorias nos processos, produtos e serviços oferecidos aos clientes. Podemos dizer que o foco principal do Seis Sigma é a satisfação dos clientes, através da redução de defeitos nos processos e o ótimo desempenho da empresa.”[9]

Seis Sigma também é definido como uma estratégia gerencial para promover mudanças nas organizações, fazendo com que se chegue a melhorias nos processos, produtos e serviços para a satisfação dos clientes[10].

Diferente de outras formas de gerenciamento de processos produtivos ou administrativos o Six Sigma tem como prioridade a obtenção de resultados de forma planejada e clara, tanto de qualidade como principalmente financeiros[11].

Atualmente, o Seis Sigma tem a finalidade de aumentar a participação de mercado, reduzir custos e otimizar as operações da empresa que o utiliza[12].

4.3.3. Definição

O nome Seis Sigma vem da nomenclatura estatística, estando associado ao conceito de desvio-padrão, que se relaciona à dispersão de um conjunto de dados. Teoricamente, uma população tem também uma dispersão e seu desvio-padrão é representado pela letra grega σ (sigma). Também existe um conceito em estatística que, em uma distribuição normal, a partir da média, somando-se 3σ a direita e 3σ a esquerda, você cobre 99,73% de uma população, ficando somente, 0,27% fora desse raio. A tecnologia Seis Sigma ou 6σ substitui o 3 por 6, então seria a média mais 6 desvios para a direita e 6 desvios para a esquerda. Com isso o raio cobre muito mais, acima de 99,9%, chegando bem próximo de 100% e, ficando fora dele, uma parte bem menor que 0,33% sendo mais próxima de 0%. É tão pouco que medir em porcentagem o número é muito pequeno. Para que se possa ter ideia dele, mede-se em partes por milhão.

Um exemplo: suponha que uma fábrica faz peças cilíndricas com diâmetro de 30 mm e desvio-padrão de 1 mm. Utilizando o intervalo 3σ então 99,67% de suas peças estão entre 27 e 33. Digamos que a fábrica, através de um estudo dos processos, reduziu o desvio-padrão para 0,5mm. Então, utilizando 3σ, 99,73% estarão entre 28,5 e 31,5; veja que a dispersão foi reduzida. Então com 6σ o intervalo de fabricação será entre 27 e 33; sendo que com 6σ, corresponde a mais de 99,9%. Digamos que o cliente aceite entre 27 e 33, então a quantidade de peças aceitas aumentou.

A dispersão nos processos é difícil de ser controlada. Portanto, a ideia passa a ser: quanto menor a dispersão melhor. Desta forma, a tecnologia 6σ passou a significar uma luta contra a dispersão porque menor dispersão significa melhor qualidade, já que se tem uma qualidade de produtos mais uniforme.

4.3.4. Métodos

Projetos Six Sigma seguem duas metodologias inspiradas pelo ciclo Plan-Do-Check-Act de Walter A. Shewhart (amplamente difundidas por W. Edwards Deming, no Japão pós-guerra). Estas metodologias, compostas de cinco fases cada, são chamadas pelos acrônimos DMAIC e DMADV. [13]

- DMAIC é usado para projetos focados em melhorar processos de negócios já existentes. [14]

- DMADV é usado para projetos focados em criar novos desenhos de produtos e processos. [15]

4.3.4.1. DMAIC

Uma ferramenta utilizada pela tecnologia Seis Sigma é o DMAIC – Define, Measure, Analyze, Improve and Control. (Jacobs; Chase, 2009).

- Define (Definir): Define as necessidades do cliente que serão transformadas em características críticas para a qualidade. A importância desta fase é que ela traz para a organização a visão do cliente. Os processos são projetados para atender estas necessidades.

- Measure (Medir/Avaliar): Nesta fase são avaliados os processos internos quanto ao seu desempenho. Diversas variáveis podem ser utilizadas nesta avaliação. Entre elas, o número de itens defeituosos em manufatura ou de clientes insatisfeitos em serviços.

- Analyse (Analisar): A avaliação vai mostrar a quantidade de defeitos. Eles devem ser analisados e descobertas as suas causas.

- Improve (Melhorar): Nesta fase serão feitas as melhorias nos processos de modo que os defeitos diminuam.

- Control (Controlar): Depois de implementadas as melhorias, elas devem ser controladas para que os defeitos não voltem aos níveis anteriores e, também, se mesmo não voltando, eles estão em níveis aceitáveis.

4.3.4.2. DMADV

A metodologia DMADV, também conhecida como DFSS (“Design For Six Sigma”), possui cinco fases: [16]

- Definegoals: definição de objetivos que sejam consistentes com as demandas dos clientes e com a estratégia da empresa; [17]

- Measureand identify: mensurar e identificar características que são críticas para a qualidade, capacidades do produto, capacidade do processo de produção e riscos; [18]

- Analyze: analisar para desenvolver e projetar alternativas, criando um desenho de alto nível e avaliar as capacidades para selecionar o melhor projeto; [19]

- Designdetails: desenhar detalhes, otimizar o projeto e planejar a verificação do desenho. Esta fase se torna uma das mais longas pelo fato de necessitar muitos testes; [20]

- Verifythe design: verificar o projeto iniciado, executar pilotos do processo, implementar o processo de produção e entregar ao proprietário do processo. [21]

4.3.5. Equipe

Geralmente é montada uma ‘equipe seis sigma’ cujos integrantes tem os seguintes nomes (MONTEIRO et al.):

- O executivo líder: é o responsável pela implantação do Seis Sigma cujo comprometimento é essencial para o sucesso do programa;

- Campeão: é quem lidera a equipe de executivos, define a equipe e dá início à implementação;

- Mater Black Belts: ajuda o campeão na organização do programa, desempenhando importante papel na mudança organizacional; ocupam 100% do seu tempo na execução dessa tarefa;

- Black Belts: recebem treinamento em estatística e na resolução de problemas, são os motivadores do programa e treinam os Green Belts;

- Green Belts: lideram pequenos projetos de melhoria em suas áreas e auxiliam os Black Belts na coleta de dados e na condução de experimentos.

Esta é a estrutura da equipe responsável por um programa Seis Sigma.

4.3.6. Características

O Seis Sigma contempla características de outros modelos de qualidade, tais como[22]:

- Ênfase no controle da qualidade;

- Análise e solução de problemas usando os recursos disponíveis de uma forma correta;

- Uso sistemático de ferramentas estatísticas;

- Utilização do DMAIC(define-measure-analyse-improve-control: definir, medir, analisar, melhorar, controlar) e do PDCA (plan-do-check-act: planejar, executar, verificar, agir);

Contudo, o Seis Sigma abrange não só o pensamento estatístico, mas também, o alinhamento da qualidade com as estratégias da organização, além da forte ênfase na relação custo-benefício dos projetos de melhoria[23].

4.3.7. Problemas

Um dos maiores problemas do Seis Sigma é o fato de que muitas organizações não têm compreensão da metodologia fazendo com que os conceitos envolvidos sejam transmitidos de forma errônea, prejudicando a organização[24].

4.3.8. Implantação

Os principais motivos para a implantação do Seis Sigma são[25]:

- Iniciativa própria para melhorar a qualidade e a produtividade;

- Imposição de matrizes.

Os benefícios principais da implantação do Seis Sigma são[26]:

- Diminuição dos custos organizacionais;

- Aumento significativo da qualidade e produtividade de produtos e serviços;

- Acréscimo e retenção de clientes;

- Eliminação de atividades que não agregam valor;

- Mudança cultural benéfica.

Como envolve mudança de cultura na empresa que a está implementando traz geralmente embutida uma forte resistência inicial a sua aplicação por parte dos colaboradores e equipes. Este aspecto não pode ser negligenciado em sua implementação sob risco sério de falha na mesma[27].

A questão da cultura organizacional é relevante quando se trata do Seis Sigma, prova disso é o fato de que as empresas que implantaram este programa são as de maior tradição de qualidade, ou seja, já haviam adotado outros programas de qualidade[28].

A implantação do Seis Sigma nas organizações tem o intuito de incrementar a qualidade por meio da melhoria contínua dos processos envolvidos na produção, de uma forma estruturada, considerando todos os aspectos importantes para o negócio. Essa metodologia também prioriza o aumento da rentabilidade, pois concentra muitos esforços na redução dos custos da qualidade e no aperfeiçoamento da eficiência e da eficácia de todas as operações que atendem às necessidades dos clientes. [29]

Os fatores-chave para o sucesso da implantação do Seis Sigma são: [30]

- Envolvimento e comprometimento da alta administração;

- Habilidades de gerenciamento de projeto;

- Priorização e seleção de projeto;

- Revisões da documentação;

- Foco no cliente.

As principais dificuldades na implementação do Seis Sigma são: [31]

- A pouca disponibilidade de funcionários para a realização de treinamentos e estudos, dentre outras atividades;

- A complexidade das operações realizadas;

- Os treinamentos internos, já que para o Seis Sigmas são muito mais complexos do que para a maioria dos outros programas de qualidade;

- O manuseio das ferramentas da qualidade.

Dentre as principais facilidades que podem ser encontradas na implantação do Seis Sigma, tem-se: [32]

- Disponibilidade de recursos para diversos fins como, por exemplo, treinamentos, materiais didáticos, etc;

- Apoio da direção das organizações;

- Consultoria contratada para auxiliar na implantação;

- Escolaridade dos colaboradores;

- Programas de computador para apoio e a confecção de documentos.

4.3.9. Aplicação

Ao aplicar o Seis Sigma numa organização, é feito um intensivo uso de ferramentas para a identificação, análise e solução de problemas, com ênfase na coleta e tratamento de dados e suporte estatístico. [33]

O diferencial do Seis Sigma está na forma de aplicação estruturada dessas ferramentas e procedimentos e na sua integração com as metas e os objetivos da organização como um todo, fazendo com que a participação e o comprometimento de todos os níveis e funções da organização se torne um fator-chave para o êxito de sua implantação. Também atuam como fatores-chave o compromisso da alta administração, uma atitude proativa dos envolvidos no programa, e sistematização na busca da satisfação das necessidades e dos objetivos dos clientes e da própria organização. [34]

Além disso, o Seis Sigma prioriza a escolha do pessoal que irá se envolver na implantação e aplicação do programa de forma criteriosa, além do treinamento e da formação das equipes para a seleção, implementação, condução e avaliação dos resultados obtidos com os projetos executados, que são a base de sustentação do programa. [35]

4.3.10. Resultados

Dentre as principais alterações que o Seis Sigmas provoca após sua implementação, cita-se: [36]

- Maior qualidade dos produtos e serviços;

- Ganhos financeiros.

5. MELHORIA CONTÍNUA VERSUS INOVAÇÃO

Melhoria abrange melhoria contínua e inovação.

DIFERENÇAS ENTRE MELHORIA E INOVAÇÃO:

|

Inovação |

Melhoria Contínua |

|

| Abrange reengenharia e seis sigma | Não abrange outros métodos. | |

| Conceito | Na reengenharia: processo brusco e rápido

No seis sigma: abordagem que combina as filosofias de melhoria contínua e inovação |

processo de melhoria constante e aos poucos |

| Efeito | Curto prazo, mas drástico | Longo prazo e longa duração, mas não é drástico |

| Passo | Passos grandes | Passos pequenos |

| Cronograma | Intermitente e não incremental | Contínuo e incremental |

| Mudança | Brusca e volátil | Gradual e constante |

| Envolvimento | Seleciona alguns campeões | Todos |

| Abordagem | Individualismo, ideias e esforços individuais | Coletivismo, esforços em grupo, abordagem de sistema |

| Estímulo | Inovações tecnológicas, novas invenções, novas teorias | Conhecimento convencional e estado da arte |

| Riscos | Concentrado – “todos os ovos na mesma cesta” | Disperso – muitos projetos simultaneamente |

| Necessidades práticas | Requer grande investimento, mas pouco esforço para manter | Requer pouco investimento, mas grande esforço para manter |

| Orientações de esforço | Tecnologia | Pessoas |

| Critério de avaliação | Resultados por lucro | Processos e efeitos para melhores resultados |

Pelo quadro, percebe-se que a inovação é baseada em novas tecnologias, individualismo e no investimento, enquanto a melhoria contínua dá mais valor às pessoas, ao tradicional e a paciência.

Observa-se também que se for necessário melhorar pouco (pequenos ajustes, pequenos problemas), então não se faz necessária a reengenharia. Porém, se as coisas estão bem ruins e a organização precisa melhorar muito (necessidade de grandes ajustes, grandes problemas), não adianta a melhoria contínua porque vai demorar muito tempo e talvez nem se consiga melhorar, pois os processos, na organização, podem ser ruins e precisam ser reestruturados por uma reengenharia. Assim, a melhoria contínua não se aplica quando o desempenho da organização está muito ruim.

REFERÊNCIAS BIBLIOGRÁFICAS:

Apostila da Unidade de Aprendizagem – UA 11 (“Melhorias”) da disciplina Organização, Sistemas e Métodos, do 3° semestre do curso de Gestão Empresarial da FATEC, 2018.

CHAMPY, J.; HAMMER, M. Reengenharia: revolucionando a empresa em função dos clientes, da concorrência e das grandes mudanças da gerência. Rio de Janeiro: Campus, 1994.

JACOBS, F. R.; CHASE, R. B. Administração da produção e de operações: o essencial. Porto Alegre: Bookman, 2009. 424 p.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert; BETTS, Alan. Gerenciamento de operações e de processos: princípios e prática de impacto estratégico. Porto Alegre: Bookman, 2008. 552 p.

NOTAS DE RODAPÉ:

[1] Wikipédia. Disponível em: <https://pt.wikipedia.org/wiki/Indicador-chave_de_desempenho>. Acesso em 24/05/2018.

[2] Wikipédia. Disponível em: <https://pt.wikipedia.org/wiki/Seis_Sigma>. Acesso em 27/05/2018.

[3] Ibidem.

[4] Ibidem.

[5] Ibidem.

[6] Ibidem.

[7] Ibidem.

[8] Ibidem.

[9] Seis Sigma – O que é e como funciona. Disponível em: <http://www.sobreadministracao.com/seis-six-sigma-o-que-e-como-funciona>. Acesso em 27/05/2018.

[10] Wikipédia. Disponível em: <https://pt.wikipedia.org/wiki/Seis_Sigma>. Acesso em 27/05/2018.

[11] Ibidem.

[12] Ibidem.

[13] Ibidem.

[14] Ibidem.

[15] Ibidem.

[16] Ibidem.

[17] Ibidem.

[18] Ibidem.

[19] Ibidem.

[20] Ibidem.

[21] Ibidem.

[22] Ibidem.

[23] Ibidem.

[24] Ibidem.

[25] Ibidem.

[26] Ibidem.

[27] Ibidem.

[28] Ibidem.

[29] Ibidem.

[30] Ibidem.

[31] Ibidem.

[32] Ibidem.

[33] Ibidem.

[34] Ibidem.

[35] Ibidem.

[36] Ibidem.